Le secteur des transports est aujourd’hui à l’aube d’une révolution énergétique. La tendance actuelle est au transport décarboné, grâce notamment à de nouvelles sources d’énergie (hydrogène, électricité) et à l’amélioration de la gestion thermique, dont le besoin va grandement augmenter. Cette nouvelle tendance va de pair avec le besoin constant de réduire la masse ainsi que le volume des systèmes.

L’utilisation de la fabrication additive métallique pour des équipements thermiques tels que les échangeurs de chaleur peut avoir un apport disruptive permettant de répondre aux futurs enjeux. En effet grâce à la liberté de conception de cette technologie, il est possible d’obtenir des formes complexes d’échange augmentant les performances tout en réduisant le volume de l’équipement.

PrintSky, co-entreprise entre SOGECLAIR et AddUp, spécialisée dans le développement et la fabrication de pièces complexes en impression 3D a rapidement compris l’intérêt de cette technologie pour les équipements thermiques et a décidé d’en faire son produit phare.

Afin de valider ces perspectives encourageantes, un projet précurseur dans ce domaine, nommé NATHENA a vu le jour pour développer des échangeurs thermiques en impression 3D pour l’aéronautique.

NATHENA : Objectif du projet

En février 2017, dans le cadre du programme européen Clean Sky 2, SOGECLAIR (actionnaire de PrintSky) remporte avec le consortium AddUp (autre actionnaire de PrintSky), TEMISTh et l’Institut Von Karman un projet proposé par Liebherr Aerospace afin de développer deux échangeurs de chaleur innovants pour le domaine aéronautique. L’un « pre-cooler », permettant de pré-refroidir l’air chaud directement prélevé dans les turbomoteurs d’un avion de ligne et le second « cooler », situé plus en aval dans la chaîne de conditionnement de l’air de l’avion, permettant de refroidir de nouveau l’air pour une utilisation ultérieure.

De par leur positionnement, le pre-cooler sera conçu en Inconel 718 car soumis à des températures très élevées, tandis que le cooler sera conçu en Aluminium AlSi7Mg, étant confronté à des températures adaptées à cet alliage. L’ambition du projet est de concevoir des échangeurs de chaleur aussi performants que les existants mais pour une masse et un volume réduits.

NATHENA : Déroulement du projet

La première étape du projet NATHENA a été de constituer un état de l’art des échangeurs thermiques englobant les points suivants : design, simulation numérique, optimisation, essais sur banc, techniques de fabrication, normes et brevets. Ces travaux ont permis de constituer une solide base de données sur les échangeurs thermiques.

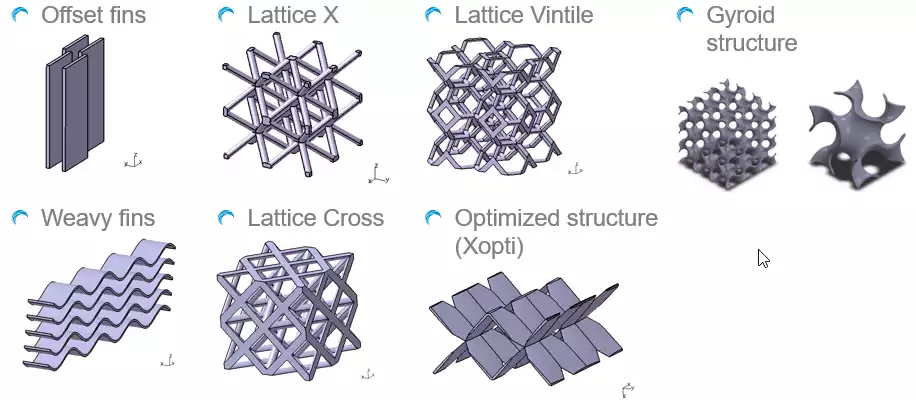

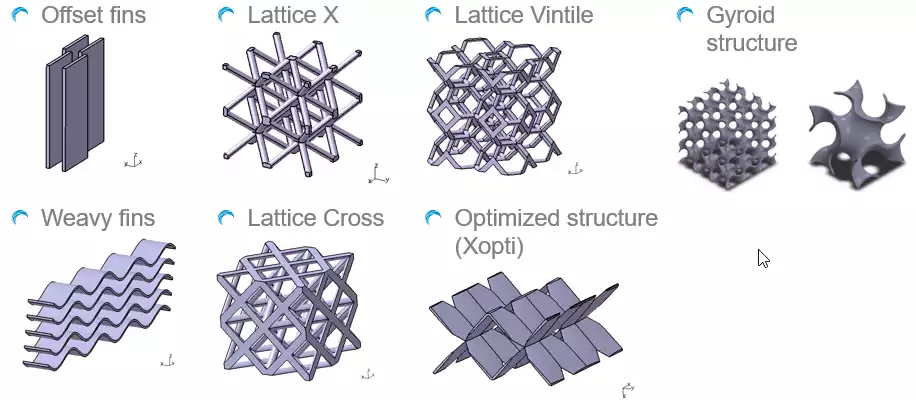

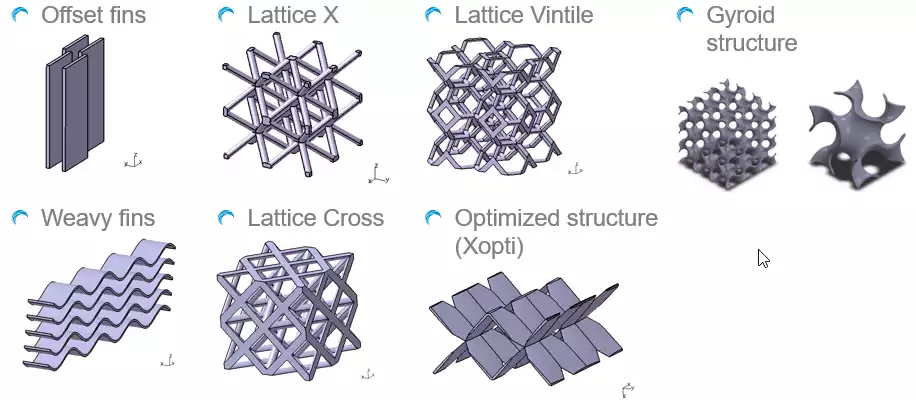

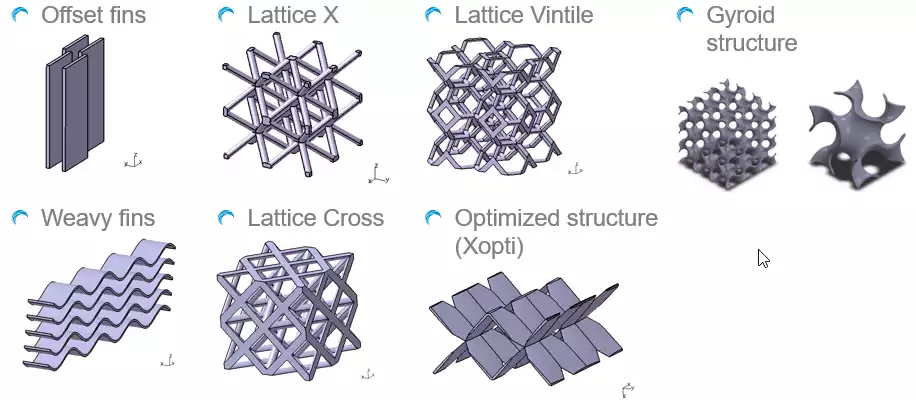

Sept familles de structures d’intensification (permettant d’augmenter les échanges thermiques en augmentant la surface d’échange) ont été étudiées.

Figure 1 : Structures d’intensification thermique étudiées

S’appuyant sur les précédents travaux, des premiers modèles 3D de nouvelles structures d’intensification ont été créés. Le but est d’estimer leurs performances par simulation d’un point de vue fabrication, comportements mécanique, fluidique et thermique afin d’élire les géométries les plus prometteuses. Ces dernières sont ensuite intégrées dans des canaux d’essais simple flux qui sont imprimés en Inconel et en Aluminium sur une FormUp 350 de AddUp.

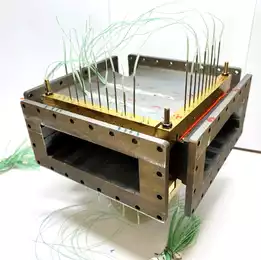

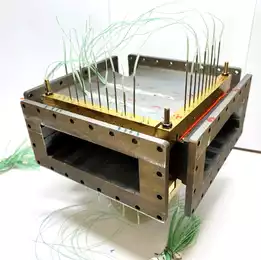

Figure 2 : Canal simple flux aluminium imprimé

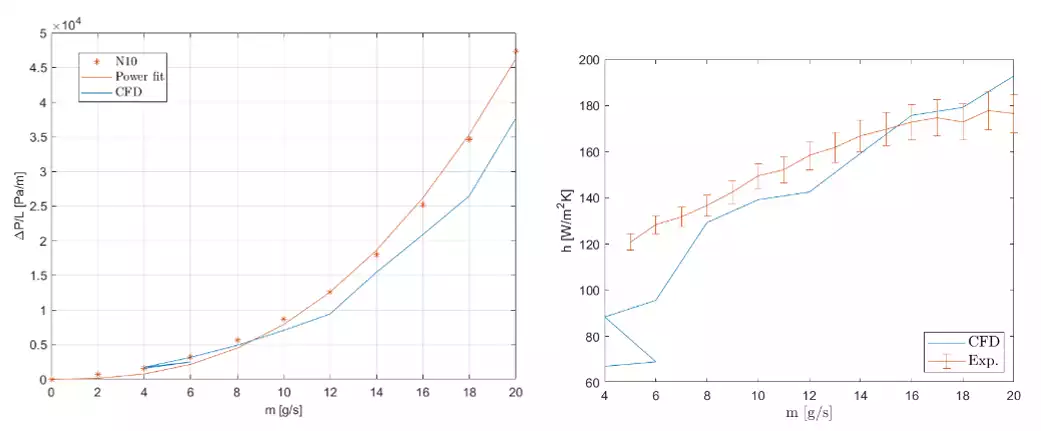

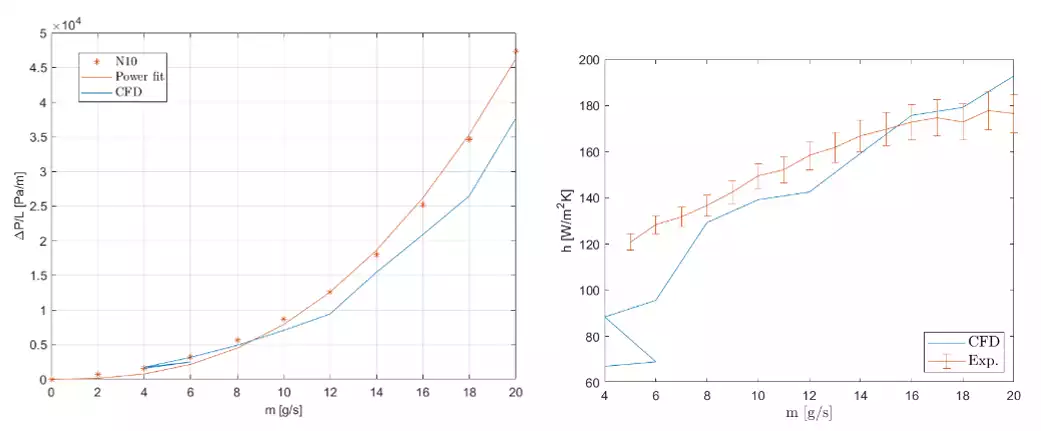

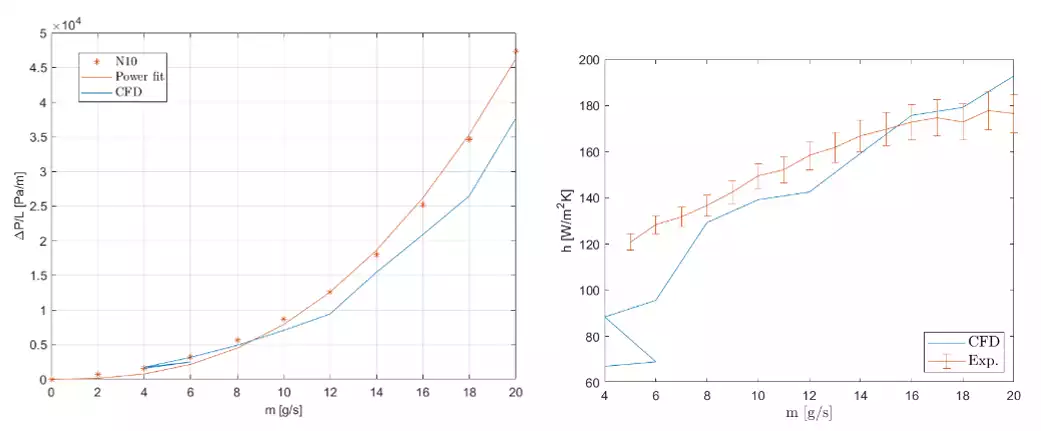

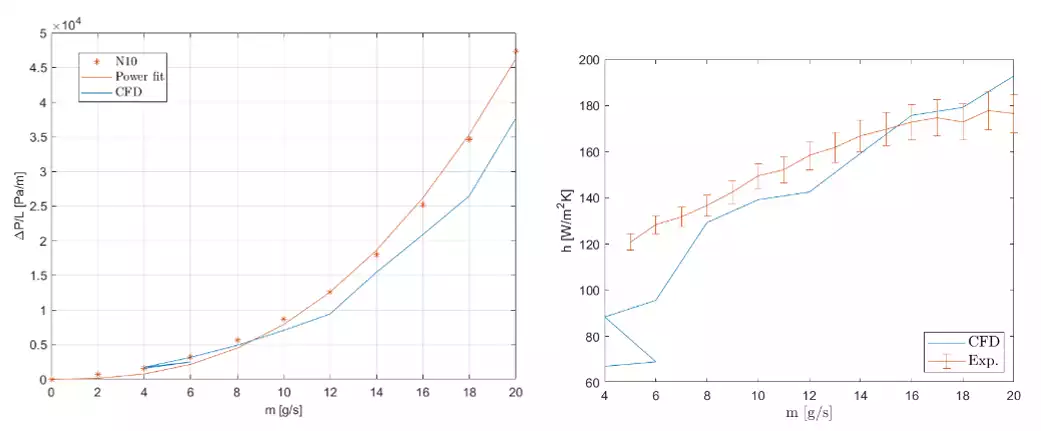

Un peu moins de 10 canaux ont été imprimés dans chaque matériau, un canal par structure d’intensification sélectionnée. Ces canaux sont ensuite testés thermiquement sur un banc d’essai. Les résultats expérimentaux sont ensuite corrélés avec les simulations numériques.

Figure 3: Résultats d'essai d’un canal d’essai simple flux aluminium et comparaison avec les simulations numériques – gauche : évolution de la pression linéaire, droite : coefficient de transfert de chaleur

Le consortium a pu obtenir à ce stade une meilleure compréhension des écoulements et des transferts thermiques dans différentes structures ainsi que des données sur leur fabricabilité par fabrication additive.

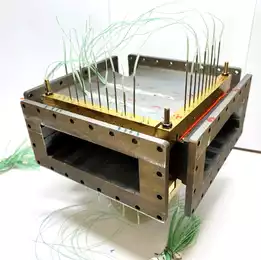

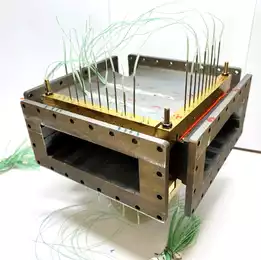

S’en est suivi une campagne d’essais similaire mettant en jeu cette fois-ci deux fluides chaud et froid. Il s’agit ici de caractériser les performances de la géométrie la plus performante choisie précédemment dans un véritable échangeur de chaleur miniature. La paramétrie des structures d’intensification a été calculée et adaptée en fonction des caractéristiques des flux d’air. Cette seconde campagne a permis une nouvelle fois d’affiner les modèles de simulation et de consolider les connaissances dans le domaine.

Figure 4 : Canal double flux instrumenté

L’étape suivante a été d’incorporer cette même structure d’intensification dans deux prototypes d’échangeurs de plus grandes dimensions. Encore une fois, il s’agit de générer un maximum de données et d’accroître les connaissances sur la fabrication additive appliquée aux équipements thermiques complexes.

Toutes ces simulations et expérimentations ont permis de connaître précisément les performances de la structure d’intensification choisie et de l’architecture interne retenue. Les deux échangeurs finaux répondant aux spécifications de Liebherr Aerospace ont donc pu être dimensionnés et dessinés en conséquence. En parallèle des méthodes d’optimisation mécanique et thermique développées, de nouveaux outils innovants ont dû être utilisés afin de réaliser leur CAO, compte-tenue de la taille des modèles et du nombre très élevé de structures d’intensification intégrées (plus d’un million).

NATHENA : Conclusion du projet

Au terme de ce projet, les deux échangeurs finaux en Inconel 718 et Aluminium AlSi7Mg répondent en grande partie aux spécifications de Liebherr Aerospace. L’échangeur Aluminium est une grande réussite car il atteint les objectifs de performance spécifiés. L’échangeur en Inconel 718 est quant à lui plus lourd qu’attendu, mais les perspectives sont enthousiasmantes pour la suite avec les progrès constants de la fabrication additive, notamment en termes de finesse de paroi et d’angle de surplomb.

Par ailleurs, en parallèle du projet NATHENA, PrintSky, co-entreprise entre SOGECLAIR et AddUp, poursuit ses développements sur des échangeurs thermiques en impression 3D innovants de nouvelle génération, en intégrant des techniques toujours plus disruptives de dimensionnement, de conception de produits, et de formes complexes de type annulaire. Ceci laisse entrevoir un avenir prometteur pour ce type d’application avec cette technologie.

Pour plus d’informations, Nicolas Corrégé, Responsable service Impression 3D de Sogeclair & PrintSky ([email protected]).

A propos de SOGECLAIR

Fournisseur de solutions innovantes à forte valeur ajoutée pour une mobilité plus sobre et plus sûre, Sogeclair apporte ses compétences en ingénierie et fabrication de haute qualité aux secteurs de pointe : aéronautique, aérospatial, automobile, ferroviaire et défense. Accompagnant ses clients et partenaires depuis la conception et la simulation jusqu’à la fin de vie du produit, à travers toute la chaîne de fabrication et la mise en service, les collaborateurs sont répartis dans le monde entier afin d’offrir un support de qualité et de proximité à tous ses clients. SOGECLAIR est cotée sur Euronext Paris – Compartiment C – Indice Euronext® Family Business -Code ISIN : FR0000065864 (Reuters SCLR.PA – Bloomberg SOG.FP)

Contact presse : Louise-Marie Thabard / Communication SOGECLAIR / [email protected] / +336 75 95 12 20

A propos de AddUp

AddUp, joint-venture créée par Michelin et Fives, est un équipementier mondial en fabrication additive métallique proposant des systèmes de production multi-technologies, dont la gamme de machines de fusion sur lit de poudre (PBF) FormUp®, robustes et à architecture ouverte, ainsi que les BeAM Modulo et MAGIC, machines industrielles de dépôt d'énergie dirigée (DED). La combinaison de ces deux procédés permet aux clients d'AddUp de choisir la technologie la mieux adaptée à leur application tout en offrant une capacité unique à relever des défis techniques, tels que la fabrication de pièces combinant ces technologies complémentaires. La machine FormUp 350 PBF d'AddUp est modulaire et évolutive pour fournir la plus grande productivité tout en garantissant une parfaite sécurité des utilisateurs. Les machines DED sont conçues pour la production industrielle et équipées de buses conçues et développées en interne pour fournir une précision maximale et une productivité élevée. Pour fournir aux clients une véritable solution compatible Industrie 4.0, AddUp fournit également une solution de surveillance complète orientée assurance qualité pour chaque production.

Le siège social d’AddUp est à Cébazat, en France, et complété par sa filiale nord-américaine basée à Cincinnati, Ohio. S’ajoutent à la conception et la fabrication de machines une capacité de production de pièces et POC, des services de conseil en FA métallique et de nombreuses formations dédiées à l’additif, faisant d'AddUp un partenaire incontournable. Pour en savoir plus, visitez www.addupsolutions.com

A propos de TEMISTh

TEMISTh est une entreprise spécialisée dans le développement et la fourniture de solution thermique sur-mesure. Pour cela, la société développe des outils numériques de simulation et optimisation pour une conception automatisée des échangeurs de chaleur. Cela lui permet de développer de nouveaux concepts d’échangeurs à produire notamment en fabrication additive.

Grâce à son positionnement sur le Technocentre TEAM Henri Fabre, TEMISTh propose différentes technologies avancées de fabrication comme la fabrication additive métallique et polymère, la fonderie, l’usinage et assemblage pour hybridation de fonction grâce à du brasage ou encore du soudage par friction. La maîtrise de l’ensemble de ces procédés permet à TEMISTh de proposer des solutions optimisées et abouties à l’ensemble de ces clients. L’ensemble des pièces développées et produites peuvent ensuite être testées sur les bancs d’essai thermiques que TEMISTh exploite.

Les domaines industriels dans lesquels l’entreprise opère sont nombreux : aéronautique, spatial, transport, pétrole et gaz, électronique.

A propos de l’Institut Von Karman pour la dynamique des fluides

L'Institut Von Karman pour la dynamique des fluides (IVK-DF) a été fondé en 1956 par le professeur Theodore Von Karman en tant que centre international alliant éducation et recherche pour les citoyens des pays de l'OTAN, dans le cadre de sa devise "Formation de haut niveau à la recherche par la recherche".

Programmes éducatifs : Conférences / Cours / Colloques, Formations courtes, Mémoire de maîtrise universitaire, Master de recherche en dynamique des fluides, Programme doctoral et Programme de recherche appliquée.

L’IVK-DF entreprend et encourage des recherches sur les aspects expérimentaux, informatiques et théoriques des écoulements de liquides et de gaz dans les domaines de l'aéronautique, de l'aérospatiale, des turbomachines, de l'environnement et des processus industriels et de sécurité. Une cinquantaine d'installations d'essai spécialisées sont disponibles, dont certaines sont uniques ou parmi les plus grandes au monde.

Les recherches sont menées sous la direction du corps professoral et des ingénieurs de recherche, principalement parrainés par des organismes gouvernementaux et internationaux, ainsi que par des entreprises.

A propos de Liebherr Aerospace

Liebherr Aerospace conçoit, développe et fabrique des systèmes d'air, systèmes de commandes de vol et trains d'atterrissage, ainsi que des engrenages et des boîtes de transmission et de l'électronique pour l'industrie aéronautique. Liebherr Aerospace fournit des services client OEM complets en s'appuyant sur un réseau mondial qui offre : réparations et révisions des équipements, support technique et documentation, fourniture des pièces de rechange et service

Le secteur des transports est aujourd’hui à l’aube d’une révolution énergétique. La tendance actuelle est au transport décarboné, grâce notamment à de nouvelles sources d’énergie (hydrogène, électricité) et à l’amélioration de la gestion thermique, dont le besoin va grandement augmenter. Cette nouvelle tendance va de pair avec le besoin constant de réduire la masse ainsi que le volume des systèmes.

L’utilisation de la fabrication additive métallique pour des équipements thermiques tels que les échangeurs de chaleur peut avoir un apport disruptive permettant de répondre aux futurs enjeux. En effet grâce à la liberté de conception de cette technologie, il est possible d’obtenir des formes complexes d’échange augmentant les performances tout en réduisant le volume de l’équipement.

PrintSky, co-entreprise entre SOGECLAIR et AddUp, spécialisée dans le développement et la fabrication de pièces complexes en impression 3D a rapidement compris l’intérêt de cette technologie pour les équipements thermiques et a décidé d’en faire son produit phare.

Afin de valider ces perspectives encourageantes, un projet précurseur dans ce domaine, nommé NATHENA a vu le jour pour développer des échangeurs thermiques en impression 3D pour l’aéronautique.

NATHENA : Objectif du projet

En février 2017, dans le cadre du programme européen Clean Sky 2, SOGECLAIR (actionnaire de PrintSky) remporte avec le consortium AddUp (autre actionnaire de PrintSky), TEMISTh et l’Institut Von Karman un projet proposé par Liebherr Aerospace afin de développer deux échangeurs de chaleur innovants pour le domaine aéronautique. L’un « pre-cooler », permettant de pré-refroidir l’air chaud directement prélevé dans les turbomoteurs d’un avion de ligne et le second « cooler », situé plus en aval dans la chaîne de conditionnement de l’air de l’avion, permettant de refroidir de nouveau l’air pour une utilisation ultérieure.

De par leur positionnement, le pre-cooler sera conçu en Inconel 718 car soumis à des températures très élevées, tandis que le cooler sera conçu en Aluminium AlSi7Mg, étant confronté à des températures adaptées à cet alliage. L’ambition du projet est de concevoir des échangeurs de chaleur aussi performants que les existants mais pour une masse et un volume réduits.

NATHENA : Déroulement du projet

La première étape du projet NATHENA a été de constituer un état de l’art des échangeurs thermiques englobant les points suivants : design, simulation numérique, optimisation, essais sur banc, techniques de fabrication, normes et brevets. Ces travaux ont permis de constituer une solide base de données sur les échangeurs thermiques.

Sept familles de structures d’intensification (permettant d’augmenter les échanges thermiques en augmentant la surface d’échange) ont été étudiées.

Figure 1 : Structures d’intensification thermique étudiées

S’appuyant sur les précédents travaux, des premiers modèles 3D de nouvelles structures d’intensification ont été créés. Le but est d’estimer leurs performances par simulation d’un point de vue fabrication, comportements mécanique, fluidique et thermique afin d’élire les géométries les plus prometteuses. Ces dernières sont ensuite intégrées dans des canaux d’essais simple flux qui sont imprimés en Inconel et en Aluminium sur une FormUp 350 de AddUp.

Figure 2 : Canal simple flux aluminium imprimé

Un peu moins de 10 canaux ont été imprimés dans chaque matériau, un canal par structure d’intensification sélectionnée. Ces canaux sont ensuite testés thermiquement sur un banc d’essai. Les résultats expérimentaux sont ensuite corrélés avec les simulations numériques.

Figure 3: Résultats d'essai d’un canal d’essai simple flux aluminium et comparaison avec les simulations numériques – gauche : évolution de la pression linéaire, droite : coefficient de transfert de chaleur

Le consortium a pu obtenir à ce stade une meilleure compréhension des écoulements et des transferts thermiques dans différentes structures ainsi que des données sur leur fabricabilité par fabrication additive.

S’en est suivi une campagne d’essais similaire mettant en jeu cette fois-ci deux fluides chaud et froid. Il s’agit ici de caractériser les performances de la géométrie la plus performante choisie précédemment dans un véritable échangeur de chaleur miniature. La paramétrie des structures d’intensification a été calculée et adaptée en fonction des caractéristiques des flux d’air. Cette seconde campagne a permis une nouvelle fois d’affiner les modèles de simulation et de consolider les connaissances dans le domaine.

Figure 4 : Canal double flux instrumenté

L’étape suivante a été d’incorporer cette même structure d’intensification dans deux prototypes d’échangeurs de plus grandes dimensions. Encore une fois, il s’agit de générer un maximum de données et d’accroître les connaissances sur la fabrication additive appliquée aux équipements thermiques complexes.

Toutes ces simulations et expérimentations ont permis de connaître précisément les performances de la structure d’intensification choisie et de l’architecture interne retenue. Les deux échangeurs finaux répondant aux spécifications de Liebherr Aerospace ont donc pu être dimensionnés et dessinés en conséquence. En parallèle des méthodes d’optimisation mécanique et thermique développées, de nouveaux outils innovants ont dû être utilisés afin de réaliser leur CAO, compte-tenue de la taille des modèles et du nombre très élevé de structures d’intensification intégrées (plus d’un million).

NATHENA : Conclusion du projet

Au terme de ce projet, les deux échangeurs finaux en Inconel 718 et Aluminium AlSi7Mg répondent en grande partie aux spécifications de Liebherr Aerospace. L’échangeur Aluminium est une grande réussite car il atteint les objectifs de performance spécifiés. L’échangeur en Inconel 718 est quant à lui plus lourd qu’attendu, mais les perspectives sont enthousiasmantes pour la suite avec les progrès constants de la fabrication additive, notamment en termes de finesse de paroi et d’angle de surplomb.

Par ailleurs, en parallèle du projet NATHENA, PrintSky, co-entreprise entre SOGECLAIR et AddUp, poursuit ses développements sur des échangeurs thermiques en impression 3D innovants de nouvelle génération, en intégrant des techniques toujours plus disruptives de dimensionnement, de conception de produits, et de formes complexes de type annulaire. Ceci laisse entrevoir un avenir prometteur pour ce type d’application avec cette technologie.

Pour plus d’informations, Nicolas Corrégé, Responsable service Impression 3D de Sogeclair & PrintSky ([email protected]).

A propos de SOGECLAIR

Fournisseur de solutions innovantes à forte valeur ajoutée pour une mobilité plus sobre et plus sûre, Sogeclair apporte ses compétences en ingénierie et fabrication de haute qualité aux secteurs de pointe : aéronautique, aérospatial, automobile, ferroviaire et défense. Accompagnant ses clients et partenaires depuis la conception et la simulation jusqu’à la fin de vie du produit, à travers toute la chaîne de fabrication et la mise en service, les collaborateurs sont répartis dans le monde entier afin d’offrir un support de qualité et de proximité à tous ses clients. SOGECLAIR est cotée sur Euronext Paris – Compartiment C – Indice Euronext® Family Business -Code ISIN : FR0000065864 (Reuters SCLR.PA – Bloomberg SOG.FP)

Contact presse : Louise-Marie Thabard / Communication SOGECLAIR / [email protected] / +336 75 95 12 20

A propos de AddUp

AddUp, joint-venture créée par Michelin et Fives, est un équipementier mondial en fabrication additive métallique proposant des systèmes de production multi-technologies, dont la gamme de machines de fusion sur lit de poudre (PBF) FormUp®, robustes et à architecture ouverte, ainsi que les BeAM Modulo et MAGIC, machines industrielles de dépôt d'énergie dirigée (DED). La combinaison de ces deux procédés permet aux clients d'AddUp de choisir la technologie la mieux adaptée à leur application tout en offrant une capacité unique à relever des défis techniques, tels que la fabrication de pièces combinant ces technologies complémentaires. La machine FormUp 350 PBF d'AddUp est modulaire et évolutive pour fournir la plus grande productivité tout en garantissant une parfaite sécurité des utilisateurs. Les machines DED sont conçues pour la production industrielle et équipées de buses conçues et développées en interne pour fournir une précision maximale et une productivité élevée. Pour fournir aux clients une véritable solution compatible Industrie 4.0, AddUp fournit également une solution de surveillance complète orientée assurance qualité pour chaque production.

Le siège social d’AddUp est à Cébazat, en France, et complété par sa filiale nord-américaine basée à Cincinnati, Ohio. S’ajoutent à la conception et la fabrication de machines une capacité de production de pièces et POC, des services de conseil en FA métallique et de nombreuses formations dédiées à l’additif, faisant d'AddUp un partenaire incontournable. Pour en savoir plus, visitez www.addupsolutions.com

A propos de TEMISTh

TEMISTh est une entreprise spécialisée dans le développement et la fourniture de solution thermique sur-mesure. Pour cela, la société développe des outils numériques de simulation et optimisation pour une conception automatisée des échangeurs de chaleur. Cela lui permet de développer de nouveaux concepts d’échangeurs à produire notamment en fabrication additive.

Grâce à son positionnement sur le Technocentre TEAM Henri Fabre, TEMISTh propose différentes technologies avancées de fabrication comme la fabrication additive métallique et polymère, la fonderie, l’usinage et assemblage pour hybridation de fonction grâce à du brasage ou encore du soudage par friction. La maîtrise de l’ensemble de ces procédés permet à TEMISTh de proposer des solutions optimisées et abouties à l’ensemble de ces clients. L’ensemble des pièces développées et produites peuvent ensuite être testées sur les bancs d’essai thermiques que TEMISTh exploite.

Les domaines industriels dans lesquels l’entreprise opère sont nombreux : aéronautique, spatial, transport, pétrole et gaz, électronique.

A propos de l’Institut Von Karman pour la dynamique des fluides

L'Institut Von Karman pour la dynamique des fluides (IVK-DF) a été fondé en 1956 par le professeur Theodore Von Karman en tant que centre international alliant éducation et recherche pour les citoyens des pays de l'OTAN, dans le cadre de sa devise "Formation de haut niveau à la recherche par la recherche".

Programmes éducatifs : Conférences / Cours / Colloques, Formations courtes, Mémoire de maîtrise universitaire, Master de recherche en dynamique des fluides, Programme doctoral et Programme de recherche appliquée.

L’IVK-DF entreprend et encourage des recherches sur les aspects expérimentaux, informatiques et théoriques des écoulements de liquides et de gaz dans les domaines de l'aéronautique, de l'aérospatiale, des turbomachines, de l'environnement et des processus industriels et de sécurité. Une cinquantaine d'installations d'essai spécialisées sont disponibles, dont certaines sont uniques ou parmi les plus grandes au monde.

Les recherches sont menées sous la direction du corps professoral et des ingénieurs de recherche, principalement parrainés par des organismes gouvernementaux et internationaux, ainsi que par des entreprises.

A propos de Liebherr Aerospace

Liebherr Aerospace conçoit, développe et fabrique des systèmes d'air, systèmes de commandes de vol et trains d'atterrissage, ainsi que des engrenages et des boîtes de transmission et de l'électronique pour l'industrie aéronautique. Liebherr Aerospace fournit des services client OEM complets en s'appuyant sur un réseau mondial qui offre : réparations et révisions des équipements, support technique et documentation, fourniture des pièces de rechange et service

Commentaires